1. 需求分析

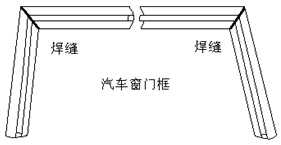

在汽车过程生产中,车窗门框制造方法有两种:其一,整体冲压成型;其二,分体冲压焊接成型。后种方法生产设备简单,生产成本较低,目前国产汽车生产采用较多。如图1所示,汽车窗门框焊缝示意图。汽车窗门分为前门和后门,两者大同小异,焊缝形状均为空间曲线环缝。

图1 汽车窗门框焊缝示意图

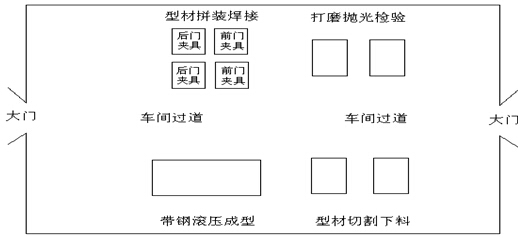

车窗门框焊接生产工序主要包括:带钢滚压成型、型材切割下料、型材拼装焊接、打磨抛光检验等。如图2所示,北汽车窗门框焊接生产设备布置图。四个工序对应的生产设备分成两组,分别布置在车间过道两侧,工件基本靠人工在四个工序间传递。

图2 北汽车窗门框焊接生产设备布置图

当前,设备及工艺能够满足基本的生产要求,但是也存在一定问题。带钢滚压成型工序主要问题是型材切断时,断口变形比较严重,下道工序加工余量大,造成材料浪费。型材切割下料和打磨抛光检验工序目前没有太大问题,今后可考虑自动化生产代替人工提高精度。型材拼装焊接工序的任务是将多块型材在夹具上拼装后紧固,通过人工对型材拼缝焊接,存在问题是焊接精度和焊后变形。综上所述,生产过程中存在的主要问题是:各工序一般采用人工操作,加工精度低、内在质量差、外观粗糙、质量一致性不好、工人劳动强度大。

2. 方案设计

根据目前状况,可以考虑两种改造方案。第一种方案是重新设计自动化生产线,考虑工件在各工序间合理传递,通过多种自动化设备完成生产,该方案成本较高,工作量大,时间周期长。第二种方案是在对现有工装做较小改动,针对问题较多的型材拼装焊接工序,采用机器人代替人工焊接,以提高焊缝质量,降低废品率,减轻后续打磨工作量。下面就第二种方案展开设计论证。

2.1总体布局

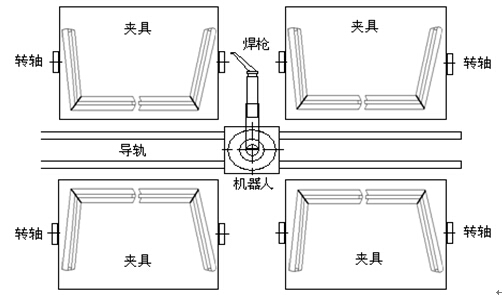

如图3所示,汽车窗门框焊接机器人布局图。型材拼装焊接工序现有四个工作台,位置相距较近,有利于机器人操作。若机器人安装在四个工作台的中心空位处,适当加长机器人臂展后,可以同时完成四个工作台上的焊接任务,则机器人底座可以固定。否则需要考虑机器人沿纵向导轨平移工作。

图3 汽车窗门框焊接机器人布局图

2.2系统组成

焊接机器人工作站由弧焊机器人、焊接电源、焊枪送丝机构、工装夹具变位机及其控制系统组成。弧焊过程中,工具中心点(TCP),也就是焊丝端头的运动轨迹、焊枪姿态、焊接参数都要求精确控制。同时,还应具有接触寻位、自动寻找焊缝起点位置、电弧跟踪及自动再引弧功能等。机器人控制柜采用数字控制,而焊接电源多为模拟控制,需要在焊接电源与控制柜之间加一个接口。送丝机构装在机器人的前臂上。在实际生产中,工件在焊接时需要变位,以使焊缝利于焊接。变位机与机器人可以是分别运动,即变位机变位后机器人再焊接;也可以是同时运动,即变位机变位同时机器人焊接。后者需要变位机与机器人协调运动,使焊枪相对于工件的运动既能满足焊缝轨迹又能满足焊接速度及焊枪姿态的要求,控制比较复杂。

2.3方案深化设计

1)元器件调研与选型

弧焊机器人可供选择的供货商较多,如日本FANUC机器人、安川机器人、瑞典ABB机器人、德国库卡机器人等,这些都可以考虑选购,当前国内采用FANUC机器人从事焊接工作的用户较多。

焊接电源可自选,也可要求机器人供应商提供。

焊枪送丝机构可自选,也可要求机器人供应商提供。

2)机械结构设计

在现有工装夹具转轴处增加伺服电机,控制转角精度,配合机器人工作位型。

铺设直线导轨供机器人在多工位间移动,需要考虑线缆随动问题。

送丝机位置及机械接口设计。

3)电控系统设计

新增五个伺服轴,电机选型及控制系统扩展问题。

工位信号、碰撞保护等检测与传感问题。

4)控制程序设计

系统各设备间协调、机器人运动轨迹控制程序。

3. 进度及报价

3.1工程进度

如表1所示,工程进度表。需要时间约半年。

北航资源企业

北航资源企业

北航资源企业

北航资源企业