一、 需求分析

国内某知名企业所生产的产品由多种易燃易爆原料制成。整个生产过程工艺比较复杂,多个工位时刻处在人员可能受伤害的环境之下,所以厂方希望能够以自动化生产设备代替人工。

如图1所示,现行生产设备相片。该产品生产过程对人体有害,要求工人与加工设备保持较远距离,并做必要的隔离。隔离墙内为反应釜,墙外为工人操作位,窗口通过气缸控制开合。

各工位均由人工实施作业,各工位间需要人工运送中间产品,直至运入库房。

如图2所示,生产工艺流程图。主要工艺过程为:原料称量→原料混拌→初级品造粒→二级品筛选→合格粒烘干→合格粒冷却→合格粒装盒→盒装品装箱。

1.

合理规划生产工艺,减少重复和交叉环节,简化管理,提高生产效率。总体目标是各工位作业及工位间中间品运送尽量采用机器设备代替人工,实现操作人员本质安全。

2.

尽量采用机器设备代替人工,实现自动化生产,避免人身安全受到伤害。

3.

针对产品易燃易爆特点,采用防爆防静电设备避免生产事故发生。

4.

采用工程冗余管理,当自动化设备故障时,可人工操作排除险情。

5.

根据各工位特点设计构型各异的机械臂,并合理布置空间。

6.

机器设备尽量简洁实用,稳定可靠,便于维护,节约成本。

二、 功能及技术指标

(一)功能:用于各工位作业和中间产品在各工位间转运。

(二)技术指标:

1.

机械臂负载能力1.5kg;

2.

机械臂最大臂展2000mm;

3.

机械臂重复定位精度±0.1mm;

4.

机械臂末端最高速度1m/s;

5.

机械臂防暴等级本质安全型。

三、 总体方案设计

将目前特种药品手工生产改为自动化生产线,提高安全性,生产效率,及产品质量。调整原来生产工艺,将各工位和工序进行整合,新生产线更加紧凑合理。主要调整内容为:1)将原料混拌和造粒两工序合一;2)两次筛选工序合一。为此,需要研制各工位操作和中间品运送系列机械手,以满足自动化生产的要求。

新生产线中,需要部署的机械臂如下。

1.

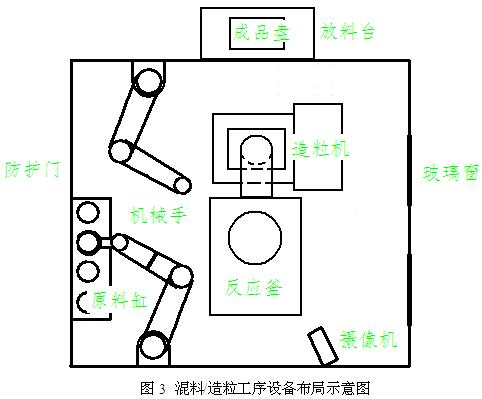

混合和造粒工序(混合/造粒工作间)需要用到两台机械手。

其一,从放料平台上抓取原料缸,并将原料倾入反应釜中,期间还需要操作反应釜盖子打开/盖上;其二,将完成造粒料斗取出,将原料耙匀,并将料斗转送往隔壁放料平台上,倒料后取回重新放到造粒机料口下。

2.

两次筛选工序(筛选工作间)需要用到三台机械手。

其一,将一次筛选后的料斗取出,并放到二次筛选放料平台上,倒料后取回重新放到筛选机料口下;其二,将二次筛选后的料斗取出,将原料耙匀,并将料斗转送往隔壁放料平台上;其三,用于完成二次筛选料斗的送入及大粒桶、细粉桶的放入和取出。

3.

合格粒烘干工序(烘干工作间)需要用到两台机械手。

其一,从放料平台上抓取合格粒料斗,放到烘干架固定位置上;其二,抓取烘干后的药粉料斗,放到隔壁放料平台上。

4.

合格粒晾晒工序(晾晒工作间)需要用到两台机械手。

其一,从放料平台上抓取药粉料斗,放到晾晒架固定位置上;其二,抓取晾晒后的药粉料斗,放到隔壁放料平台上。

5.

药粉装盒工序(装盒工作间)需要用到三台机械手。

其一,从放料平台上抓取空料斗,放到固定位置上码放待回收;其二,抓取空药粉盒(辅助机构打开盖子),放到出料口下,并在药粉盒装入足量药粉时,抓取药粉盒(辅助机构盖上盖子),放到隔壁放料平台上;其三,送入空药粉盒,并取回空料斗和大颗粒回收桶。

6.

成品装箱工序(装箱工作间)需要用到一台机械手。

从放料平台上抓取药粉盒,放入成品箱固定位置。

四、 系统组成及工作原理

该自动化生产线主要由机械臂系统、测量传感系统、安全防护系统、以及辅助系统等组成。

如图4所示,控制系统结构简图。系统的结构特点可以描述为5轴伺服电机控制,3路气动I/O控制(手爪和两个窗口)。如图5所示,系统中任意一轴的控制原理框图。如图3所示,混料/造粒工序设备布局示意图。以此工序为例加以说明,两台机械臂分别完成取料/倒料、反应釜开盖/合盖,抓取料斗转送隔壁、取回重放等操作;测量传感系统一方面保证机械臂关节转角正确,另一方面判断反应釜盖子开合状态、间壁传送窗开合状态、窗口内是否有机械臂工作等;安全防护系统包括摄像头监控、接近觉传感放碰撞、限位设置等环节;原料耙匀、间壁传送窗开合、料盘倾倒与夹紧等环节可由辅助设备完成。

主控制系统由PMAC控制卡来实现,其处理各IO扩展板上传送过来的所有信号,并对各种工作状况用不同的显示灯进行表示,且还对下方的八轴伺服器进行控制。

1.

主控制系统

伺服电机控制系统由伺服电机和其控制器组成,取料机械手5个伺服轴控制。由PMAC卡的伺服控制单元对伺服器进行位置闭环控制,伺服器与电机之间也构成一个位置伺服闭环控制,从而实现整个伺服控制系统的位置闭环。

2.

视觉监控和气动控制系统

视觉监控系统由一个高分辨率的摄像机、信号处理卡及显示器组成。气动控制系统用于控制气阀开关,从而控制加持器取放原料缸。此控制系统通过IO扩展板与主控制系统通讯。

3.

各工位检测和保护系统

工位检测和保护系统由各限位和到位传感器构成。在料盘上下料位置都有对料盘到位检测传感器,用于记录料盘的到位情况,并把信号传给IO扩展卡。在喂料工位也有工件到位检测器,用于检测料盘的定位情况。

五、 成本构成及进度计划

1.

成本预算

成本主要受到两个因素影响。其一,设备防爆;其二,非标定制。综合以上方案,共需要机械臂13台,单台5轴机械臂成本估算如下。个别机械臂轴数少于5轴成本略低。

报价表,略。

2.

工期及进度

该方案工作主要集中在机械手本体的设计和制作,控制系统的设计和制作,程序的设计和编写以及现场走线、安装和调试。

预计开发周期10个月。

北航资源企业

北航资源企业

北航资源企业

北航资源企业