一、 需求分析

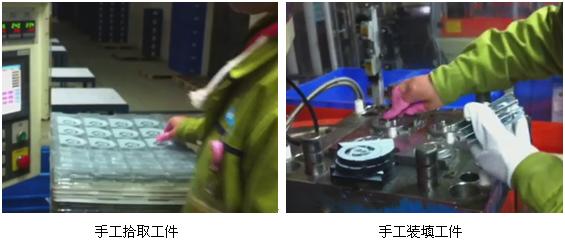

某知名企业所生产的电子产品风扇外壳由钢板骨架和附着其上的塑料两部分构成,生产过程中,首先由人工将钢板骨架放入注塑机的模具中,由注塑机完成注塑,成型后的产品再由人工取出。这种生产方式需要每台注塑机配备一名操作工人,为注塑机提供上下料。该产品产量很大,需要配备大量工人,然而当前劳动力紧缺,成本较高,所以厂方希望能够以自动化生产线代替人工。

如图1、图2所示,厂方使用立式机台和卧式机台两种类型生产机台,两者生产过程大同小异。

加工原料钢板骨架放在分层码放的塑料盘中,塑料盘内钢板骨架存放位置分成5行4列,塑料盘强度不高,也不具有精度。此塑料盘同时还得用于下料工件的安放。钢板骨架为不规则薄片,一边为圆弧,另一边加工成了直边。圆弧直径在50mm左右,厚度约为2mm,成品厚度为7-8mm,工件重量小于20克。

通常一个模具内安放四个工件,具有特定的位置。立式机台上下料模具露放在外,比较易于完成作业;卧式机台设有防护门,安放工位空间较小,作业有些困难。

一个作业周期大约40秒,上下料时间与注塑时间各为20秒左右。上料要求精度在5丝以内(但是视频分析无需这样高的要求)。下料安放不用考虑太多精度,在5毫米内都能接受(要求能在工件盒中整齐安放就行)。

图1 立式机台人工生产方式

图2 卧式机台人工生产方式

针对上述作业过程, 设计自动化设备,代替人工实现工件全自动化生产。保持现有的生产效率,或有所提高。

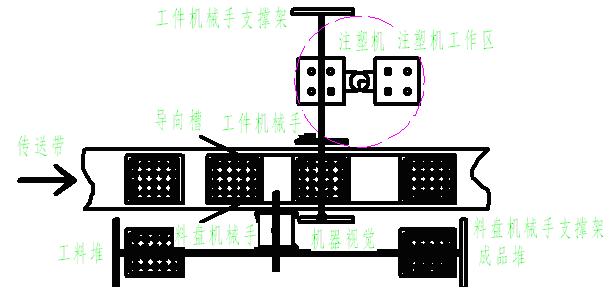

二、 总体设计

如图3所示,生产线总体布局示意图。整条生产线主要由一条传送带和两个机械手组成。传送带分成上料工位、喂料工位和下料工位三个工位区,用于将装满钢片骨架的料盘从上料工位输送到喂料工位,并将装满工件的料盘从喂料工位输送到下料工位;两个机械手分别为料盘机械手和工件机械手,料盘机械手负责将料盘从供料堆上取下来,放到传送带上料工位,同时,还负责将料盘从传送带下料工位取下来,放到成品堆;工件机械手从处于传送带喂料工位的料盘中取出钢片骨架,放入到注塑机模具中对应位置,并将注塑机模具中加工完成的零件取回,放到料盘中。

上述过程的关键点在于,对传送带喂料工位料盘内的钢片骨架精确定位,需要采取有效措施加以保证。

图3 生产线总体布局示意图

三、 机械系统设计

1. 料盘机械手设计

料盘机械手具有三个直线运动自由度,分别为X轴、Y轴和Z轴,均以伺服电机结合导轨丝杠构成,料盘机械手末端为气动吸盘或机械手爪,用于抓取料盘。

2. 工件机械手设计

工件机械手末端为双头气动吸盘,交替抓取钢片骨架和成型工件。工件机械手共具有五个自由度,分别为X轴、Y轴以及双头气动吸盘Z轴独立的两个直线运动,此外,在Y轴与Z轴之间插入一个绕Z轴的旋转运动。

3. 传送带及附件设计

传送带分成上料工位、喂料工位和下料工位三个工位区,并在上料工位至喂料工位间设置导向槽,对由上料工位送来的料盘初步纠偏,以实现料盘内钢片骨架的粗定位。

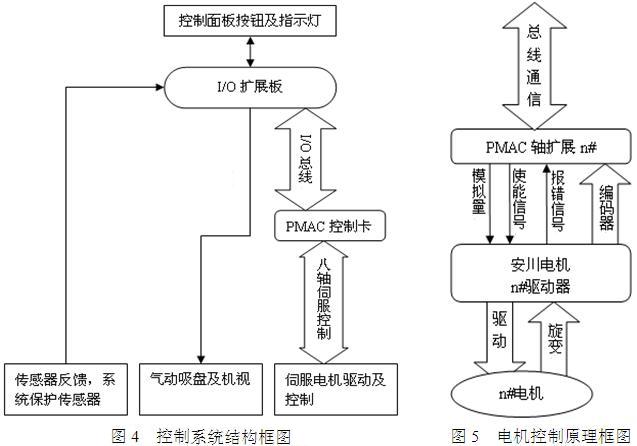

四、 电控系统设计

如图4所示,系统结构简图。系统的结构特点可以描述为7轴伺服电机控制,3路气动I/O控制。如图5所示,系统中任意一轴的控制原理框图。

主控制系统由PMAC控制卡的主控制卡来实现,其处理各IO扩展板上传送过来的所有信号,并对各种工作状况用不同的显示灯进行表示,且还对下方的八轴伺服器进行控制。1.

主控制系统

2.

伺服电机控制系统

伺服电机控制系统由安川伺服电机和其控制器组成,料盘机械手3个伺服轴控制,工件机械手5个伺服轴控制。由PMAC卡的控制卡的伺服控制单元对伺服器进行位置闭环控制,伺服器与电机之间也构成一个位置伺服闭环控制,从而实现整个伺服控制系统的位置闭环。

3.

视觉检测和气动吸盘控制系统

视觉检测系统由一个高分辨率的相机和视觉信号处理卡组成。用相机对工件的尺寸和形状信息进行采集,再传送给视觉信号处理卡。处理后的数据再能总线通信的方式传送给主控制卡,这样主控制系统能准确的知道各工件的位置信息。气动吸盘控制系统用于控制吸盘的气阀的开关,从而控制吸盘取放工件。此控制系统通过IO扩展板与主控制系统通讯。

4.

各工位检测和保护系统

工位检测和保护系统由各限位和到位传感器构成。在料盘上下料位置都有对料盘到位检测传感器,用于记录料盘的到位情况,并把信号传给IO扩展卡。在喂料工件也有工件到位检测器,用于检测料盘的定位情况。

五、 工期及进度

该方案工作主要集中在机械手本体的设计和制作,控制系统的设计和制作,程序的设计和编写以及现场走线、安装和调试。程序开发的工作主要在于逻辑控制程序(处理I/O及控制流程),运动控制程序和人机界面程序的开发,还有后阶段的现场的调试。

|

时段

|

主要工作

|

人员

|

|

2012.03.01-2012.03.15

|

总体方案制定

|

1

|

|

2012.03.16-2012.04.30

|

调研、采购、设计

|

3

|

|

2012.05.01-2012.05.31

|

本体加工、装配

|

2

|

|

2012.06.01-2012.06.30

|

样机调试、返修

|

2

|

|

2012.07.01-2012.07.10

|

现场安装、调试、验收

|

3

|

预计开发周期4-5个月。

六、 成本预算

略

北航资源企业

北航资源企业

北航资源企业

北航资源企业